PRÜFUNGEN UND ENDKONTROLLE

Um die Qualität unserer Produkte zu gewährleisten werden zerstörende und zerstörungsfreie Prüfungen nach nationalen und internationalen Normen durchgeführt. Art und Umfang der Prüfungen richten sich dabei nach Ihren Anforderungen und Anwendungszweck. Gängige Prüfungen im Bereich zerstörender Prüfungen sind z.B. der Zugversuch, der Kerbschlagbiegeversuch oder der Biegeversuch. Mögliche zerstörungsfreie Prüfungen sind z.B. die Ultraschallprüfung, die Magnetpulverprüfung, die Farbeindringprüfung, die Durchstrahlprüfung oder die Härteprüfung.

Zerstörende Prüfungen

Der Zugversuch ist ein genormtes Standardverfahren der Werkstoffprüfung zur Ermittlung von Festigkeits- und Verformungskenngrößen, welche die Grundlagen von Festigkeitsberechnungen bilden.

Im Zugversuch werden Proben mit kleiner Querschnittsfläche bis zum Bruch gedehnt, wobei die Kraft gleichmäßig, stoßfrei und mit einer geringen Geschwindigkeit aufgebracht wird. Während des Versuchs werden die Kraft F an der Probe und die Längenänderung ΔL in der Messstrecke der Probe kontinuierlich gemessen. Aus der Kraft wird mit der Querschnittsfläche der undeformierten Probe S0 die Nennspannung σn: σn=F/S0 berechnet, aus der Längenänderung ΔL bestimmt man die Dehnung ε mit Bezug auf die Ausgangslänge der Messstrecke L0: ε=ΔL/L0.

Das Ergebnis des Zugversuchs ist das Spannungs/Dehnungs-Diagramm. Daraus können die technischen Werkstoffkenngrößen abgelesen werden.

Der Kerbschlagbiegeversuch ermittelt die Zähigkeit einer Materialprobe. Der längliche Quader aus dem zu untersuchenden Materials ist einseitig gekerbt (meist V-, seltener U-Kerbe) und wird bei Raumtemperatur oder niedrigeren Temperaturen getestet.

Der Versuch besteht darin, dass ein Pendelhammer mit einer bestimmten kinetischen Energie auf die ungekerbte Rückseite der Probe trifft und sie dabei zerschlägt. Dabei wird die Materialprobe stark plastisch verformt und/oder teilweise oder ganz gebrochen, wobei sie einen Teil der kinetischen Energie des Pendelhammers verbraucht. Der Betrag ist je nach Material sowie Temperatur unterschiedlich.

Entsprechend der Energie, die das Zerschlagen der Probe verbraucht (wie zäh sie ist), schwingt der Pendelhammer auf der anderen Seite weniger hoch. Würde er widerstandsfrei durchschwingen, würde er die selbe Höhe wie am Anfang erreichen.

Ermittelt wird somit die Kerbschlagarbeit K in Joule, für einen bestimmten Werkstoff bei einer bestimmten Temperatur.

Eine aus einer Schweißverbindung entnommene Probe wird durch Biegen, ohne die Biegerichtung umzukehren, plastisch verformt. Dabei befinden sich eine der Oberflächen oder die Querschnitte der Schweißverbindung im Zug.

Die Probe wird auf zwei parallele Stützrollen gelegt, wobei sich die Schweißnaht in der Mitte des Rollenabstandes befindet. Die Probe ist in der Mitte der Spannweite durch allmähliches und kontinuierliches Aufbringen der Belastung auf die Achse der Schweißnaht zu biegen, wobei die Last durch den eingesetzten Biegedorn senkrecht auf die Probenoberfläche einwirkt. Nach dem Biegen um meist 180° sind die äußeren Oberflächen der Probe zu übeprüfen.

Zerstörungsfreie Prüfungen

Die Ultraschallprüfung ist ein akustisches Verfahren zum Auffinden von Materialfehlern, bei welchem Ultraschall verwendet wird.

Hierbei wird auf der Oberfläche des Prüfstückes ein Koppelmittel aufgetragen. Mittels eines Prüfkopfes, welcher Ultraschall von 0,2 bis 50 MHz aussendet und empfängt, wird die zu prüfende Oberfläche abgefahren.

An Grenzflächen (z. B. ein Hohlraum, ein Einschluss, ein Riss oder eine andere Trennung im Gefüge) im Inneren des zu prüfenden Teils wird der Schallimpuls reflektiert und an den Schwinger im Prüfkopf zurückgesendet. Die vergangene Zeit zwischen Senden und Empfangen lässt die Berechnung des Weges zu. Anhand der gemessenen Zeitdifferenz wird ein Signalbild erzeugt und auf einem Monitor sichtbar gemacht. Anhand dieses Bildes kann die Lage bestimmt und die Größe des Fehlers abgeschätzt werden.

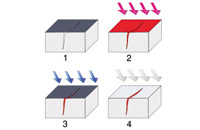

Die Magnetpulverprüfung ist ein Verfahren zum Nachweis von Rissen oder Hohlräumen in oder nah der Oberfläche ferromagnetischer Werkstoffe.

Dabei wird das Werkstück zunächst im Prüfbereich magnetisiert. Die magnetischen Kraftlinien fließen durch das Material. Fehlstellen können den magnetischen Fluß nicht im gleichen Umfang unterstützen. Wenn die Flußlinien auf Fehlstellen treffen, wird ein Teil des Flusses nach außen senkrecht in die Luft gestreut. Die Magnetisierung kann z. B. mit einer Stromdurchflutung, einem Magnetjoch oder auch mit Handmagneten erfolgen.

Der Prüfbereich wird entweder mit fluoreszierend eingefärbtem Eisenpulver oder schwarzem Eisenpulver auf weißer Hintergrundfarbe (schwarz/weiß Prüfung) behandelt. An Rissen und Fehlstellen setzt sich das Eisenpulver fest, da es dort zu Magnetfeldveränderungen (Streufeldern) kommt.

Die Farbeindringprüfung ist eine zerstörungsfreie Werkstoffprüfung, bei der die Kapillarkräfte von feinen Oberflächenrissen und Poren genutzt werden, um diese sichtbar zu machen.

Als Prüfmittelsystem für die Eindringprüfung gilt die Kombination von Eindringmittel, Zwischenreiniger und Entwickler.

Besonderer Unterschied der Eindringprüfung zur Magnetpulverprüfung ist, dass Fehler wie Risse, Poren etc. auch an nicht magnetisierbaren Werkstoffen nachgewiesen werden können.

Die Durchstrahlungsprüfung ist ein bildgebendes Verfahren der Werkstoffprüfung zur Darstellung von Materialfehlern. Mit Hilfe eines geeigneten Strahlers (z.B. einer Röntgenröhre) wird die Dichte des Werkstückes auf einem Röntgenfilm abgebildet.

Auf dem Röntgenfilm erscheint ein Projektionsbild des Bauteils. An der unterschiedlichen Schwärzung lässt sich die abweichende Materialdicke oder -dichte erkennen. Je dicker oder dichter ein Bauteil, umso weniger Strahlung kann es durchdringen und umso heller erscheint der Röntgenfilm.

Die Durchstrahlungsprüfung ist insbesondere ein Standardverfahren zur Prüfung sicherheitsrelevanter Schweißnähte, z. B. in Kraftwerken.

Bei der Härteprüfung werden mittels Härtegeräten Vergleichtests zur Bestimmung der Härte durchgeführt.

Die Verfahren nach Vickers, Brinell, und Rockwell sind die bekanntesten und am häufigsten verwendeten.

Ein Härteprüfgerät hat im Allgemeinen einen Eindringkörper. Mit diesem wird die Probe meist mit einer definierten Kraft und einer vorgegebenen Zeit belastet. Dabei entsteht ein Abdruck, welcher dann vermessen wird.

Endkontrolle

Zur Sicherung der Qualität kontrollieren wir unsere Endprodukte mittels eigener Abnahmen in Form von:

- Maßkontrolle

- Visuelle Kontrolle

- Kennzeichnungskontrolle

Fremdabnahmen führen wir nach Kundenbedürfnissen mit internationalen Abnahmeunternehmen (z.B. TÜV, Lloyds) durch.